1. ଡିଜାଇନ୍ ନୀତିଗୁଡ଼ିକ

୧, ସ୍ଥିରତା: ସହାୟକ ଗ୍ରୀଡ୍ ନିଶ୍ଚିତ କରିବା ଉଚିତ ଯେ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ସ୍ଥାପନ ପରେ ସ୍ଥିର ରହିପାରିବ ଏବଂ ବାହ୍ୟ ଭାର ଏବଂ ବିକୃତିକୁ ପ୍ରତିରୋଧ କରିପାରିବ।

୨, ଅନୁକୂଳନଶୀଳତା: ଗ୍ରୀଡ୍ ଗଠନ ବିଭିନ୍ନ ଭୂଖଣ୍ଡ ଏବଂ ମାଟି ପରିସ୍ଥିତି ସହିତ ଖାପ ଖୁଆଇବା ଉଚିତ ଯାହା ଦ୍ୱାରା ଡ୍ରେନେଜ୍ ବୋର୍ଡ ସୁଗମ ଭାବରେ ବିଛାଯାଇପାରିବ ଏବଂ ଡ୍ରେନେଜ୍ ପ୍ରଭାବ ପ୍ରୟୋଗ କରାଯାଇପାରିବ।

3, ଅର୍ଥନୀତି: ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରିବା ଆଧାରରେ, ପ୍ରକଳ୍ପ ଦକ୍ଷତା ବୃଦ୍ଧି କରିବା ପାଇଁ ସାମଗ୍ରୀ ଖର୍ଚ୍ଚ ଏବଂ ଉତ୍ପାଦନ ଏବଂ ସ୍ଥାପନ ଖର୍ଚ୍ଚକୁ ଯୁକ୍ତିଯୁକ୍ତ ଭାବରେ ନିୟନ୍ତ୍ରଣ କରନ୍ତୁ।

2. ସାମଗ୍ରୀ ଚୟନ

୧,ଇସ୍ପାତ: ଏହାର ଶକ୍ତି ଏବଂ ସ୍ଥାୟୀତ୍ୱ ଅଧିକ, ଏବଂ ଏହା ବଡ଼ ପ୍ରକଳ୍ପ କିମ୍ବା ଉଚ୍ଚ ବହନ କ୍ଷମତା ଆବଶ୍ୟକ କରୁଥିବା ପରିସ୍ଥିତି ପାଇଁ ଉପଯୁକ୍ତ।

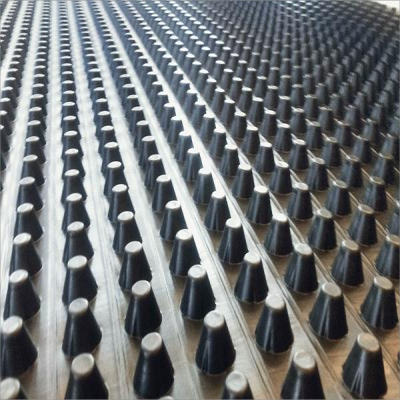

2、ପ୍ଲାଷ୍ଟିକ: ଯେପରିକି ପଲିପ୍ରପିଲିନ୍ (PP)、 ପଲିଥିନ୍ (PE)) ଏଥିରେ ହାଲୁକା ଓଜନ, କ୍ଷରଣ ପ୍ରତିରୋଧ, ସହଜ ପ୍ରକ୍ରିୟାକରଣ ଇତ୍ୟାଦି ସୁବିଧା ରହିଛି, ଏବଂ ଏହା ବିଭିନ୍ନ ଭୂଖଣ୍ଡ ଏବଂ ମାଟି ପରିସ୍ଥିତି ପାଇଁ ଉପଯୁକ୍ତ।

3、ସମ୍ମିଳିତ ସାମଗ୍ରୀ: FRP ଗ୍ରେଟିଂ ଭଳି ଅନେକ ସାମଗ୍ରୀର ସୁବିଧାକୁ ମିଶ୍ରଣ କରି, ଏଥିରେ ଇସ୍ପାତର ଶକ୍ତି ଏବଂ ପ୍ଲାଷ୍ଟିକର କ୍ଷୟ ପ୍ରତିରୋଧ ଏବଂ ହାଲୁକା ଗୁଣ ଉଭୟ ଅଛି।

3. ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା

୧, ସାମଗ୍ରୀ ପ୍ରସ୍ତୁତି: ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ଅନୁସାରେ ଉପଯୁକ୍ତ ସାମଗ୍ରୀ ବାଛନ୍ତୁ ଏବଂ କଟିଂ, ସେଚିଂ ଇତ୍ୟାଦି ଆବଶ୍ୟକୀୟ ପୂର୍ବ ଚିକିତ୍ସା କରନ୍ତୁ।

2、ଗ୍ରୀଡ୍ ଡିଜାଇନ୍: ଇଞ୍ଜିନିୟରିଂ ଆବଶ୍ୟକତା ଏବଂ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ଆକାର ଅନୁସାରେ ଯୁକ୍ତିଯୁକ୍ତ ଗ୍ରୀଡ୍ ଆକୃତି ଏବଂ ଆକାର ଡିଜାଇନ୍ କରନ୍ତୁ। ମାଟି ଅବସ୍ଥା, ଡ୍ରେନେଜ୍ ଆବଶ୍ୟକତା ଏବଂ ସ୍ଥାପନ ସୁବିଧା ଭଳି କାରଣଗୁଡ଼ିକ ଅନୁସାରେ ଗ୍ରୀଡ୍ର ଆକାର ଏବଂ ବ୍ୟବଧାନ ବ୍ୟାପକ ଭାବରେ ନିର୍ଣ୍ଣୟ କରାଯିବା ଉଚିତ।

3、ମୋଲ୍ଡିଂ: ୱେଲ୍ଡିଂ, ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ କିମ୍ବା ପ୍ରେସିଂ ପ୍ରକ୍ରିୟା ବ୍ୟବହାର କରି ସାମଗ୍ରୀକୁ ଇଚ୍ଛିତ ଆକାରର ଗ୍ରୀଡରେ ପ୍ରକ୍ରିୟାକରଣ କରାଯାଏ। ଗ୍ରୀଡର ସମତଳତା ଏବଂ ପରିମାଣିକ ସଠିକତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ମେସିନିଂ ପ୍ରକ୍ରିୟା ସମୟରେ ଗୁଣବତ୍ତା କଡ଼ାକଡ଼ି ଭାବରେ ନିୟନ୍ତ୍ରଣ କରାଯିବା ଉଚିତ।

୪,ପୃଷ୍ଠ ଚିକିତ୍ସା: ପ୍ରକ୍ରିୟାକୃତ ଜାଲର ପୃଷ୍ଠ ଚିକିତ୍ସା, ଯେପରିକି ଆଣ୍ଟି-କ୍ରୋସନ୍ ଟ୍ରିଟମେଣ୍ଟ, ଆଣ୍ଟି-ରଷ୍ଟ ଟ୍ରିଟମେଣ୍ଟ, ଇତ୍ୟାଦି, ଏହାର ସ୍ଥାୟୀତ୍ୱ ଏବଂ ସେବା ଜୀବନକୁ ଉନ୍ନତ କରିପାରିବ।

4. ସଂସ୍ଥାପନ ପଦକ୍ଷେପଗୁଡ଼ିକ

୧, ଭିତ୍ତିଭୂମି ଚିକିତ୍ସା: ଭିତ୍ତିଭୂମି ପୃଷ୍ଠ ସଫା ଏବଂ ମସୃଣ ହେବା ନିଶ୍ଚିତ କରିବା ପାଇଁ ନିର୍ମାଣ କ୍ଷେତ୍ରରେ ଥିବା ଭଗ୍ନାବଶେଷ ଏବଂ ମାଟି ସଫା କରନ୍ତୁ। ଭିତ୍ତିଭୂମିରେ ଆବଶ୍ୟକୀୟ ଚିକିତ୍ସା କରନ୍ତୁ, ଯେପରିକି କ୍ଷତିଗ୍ରସ୍ତ ଅଂଶଗୁଡ଼ିକର ମରାମତି, ଜଳପ୍ରତିରୋଧକ ସାମଗ୍ରୀ ରଙ୍ଗ କରିବା ଇତ୍ୟାଦି।

2、ରେଖା ସ୍ଥିତିକରଣ: ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ଅନୁସାରେ, ସହାୟକ ଗ୍ରୀଡ୍ ଏବଂ ଡ୍ରେନେଜ୍ ବୋର୍ଡର ସ୍ଥାପନ ସ୍ଥିତି ଏବଂ ଢାଲ ନିର୍ଣ୍ଣୟ କରିବା ପାଇଁ ଭିତ୍ତିଭୂମି ପୃଷ୍ଠରେ ରେଖା ସ୍ଥିତିକରଣ।

3,ସପୋର୍ଟ ଗ୍ରୀଡ୍ ସଂସ୍ଥାପନ: ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ଅନୁସାରେ ତିଆରି ସପୋର୍ଟ ଗ୍ରୀଡ୍ ମୂଳଦୁଆ ଉପରେ ବିଛାଇ ଦିଅନ୍ତୁ, ଏବଂ ଏହାକୁ ଦୃଢ଼ ଏବଂ ସ୍ଥିର କରିବା ପାଇଁ ଏହାକୁ ସ୍ୱତନ୍ତ୍ର ଉପକରଣ ସାହାଯ୍ୟରେ ସଜାନ୍ତୁ। ଭୁଲ ସଂଳାପ କିମ୍ବା ଢିଲା ହେବା ଏଡାଇବା ପାଇଁ ଗ୍ରୀଡ୍ ମଧ୍ୟରେ ସଂଯୋଗ କଡ଼ା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ହେବା ଉଚିତ।

୪, ଡ୍ରେନେଜ୍ ବୋର୍ଡ ବିଛାଇବା: ସପୋର୍ଟ ଗ୍ରୀଡ୍ ଉପରେ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ବିଛାଇ ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ କାଟି ସ୍ପ୍ଲାଇସ୍ କରନ୍ତୁ। ବିଛାଇବା ପ୍ରକ୍ରିୟା ସମୟରେ, ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ସପୋର୍ଟିଂ ଗ୍ରୀଡ୍ ସହିତ କଡ଼ା ଭାବରେ ଯୋଡା ହୋଇଛି ଯାହା ଦ୍ୱାରା ଫାଙ୍କ କିମ୍ବା କୁଞ୍ଚନ ଏଡାଇବା ସମ୍ଭବ ହେବ ନାହିଁ।

5、ଫିକ୍ସିଂ ଏବଂ ସଂଯୋଗ: ଡ୍ରେନେଜ୍ ବୋର୍ଡକୁ ସପୋର୍ଟ ଗ୍ରୀଡ୍ ସହିତ ସ୍ଥିର କରିବା ପାଇଁ ସ୍ୱତନ୍ତ୍ର ଫିକ୍ସିଂ ଖଣ୍ଡ ବ୍ୟବହାର କରନ୍ତୁ ଯାହା ଦ୍ୱାରା ଏହା ଦୃଢ଼ ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ହେବ। ବର୍ଷା କିମ୍ବା ଭୂତଳ ଜଳ ପ୍ରବେଶକୁ ରୋକିବା ପାଇଁ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ମଧ୍ୟରେ ଥିବା ସନ୍ଧିଗୁଡ଼ିକୁ ମଧ୍ୟ ସିଲ୍ କରନ୍ତୁ।

ଉପରୋକ୍ତରୁ ଦେଖାଯାଇପାରେ ଯେ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ସପୋର୍ଟ ଗ୍ରୀଡର ଉତ୍ପାଦନ ଏବଂ ସ୍ଥାପନ ଡ୍ରେନେଜ୍ ବୋର୍ଡ ସିଷ୍ଟମର ସ୍ଥିର କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ସଂଯୋଗ। ଯୁକ୍ତିଯୁକ୍ତ ଡିଜାଇନ୍, ଯତ୍ନବାନ ଉତ୍ପାଦନ ଏବଂ ମାନକୀକରଣ ସ୍ଥାପନ ମାଧ୍ୟମରେ, ଡ୍ରେନେଜ୍ ବୋର୍ଡର ଡ୍ରେନେଜ୍ ପ୍ରଭାବକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ପ୍ରୟୋଗ କରାଯାଇପାରିବ, ଏବଂ ଇଞ୍ଜିନିୟରିଂ ଗୁଣବତ୍ତା ଏବଂ ସ୍ଥାୟୀତ୍ୱକୁ ଉନ୍ନତ କରାଯାଇପାରିବ।

ପୋଷ୍ଟ ସମୟ: ଫେବୃଆରୀ-୨୦-୨୦୨୫