1. డిజైన్ సూత్రాలు

1, స్థిరత్వం: సపోర్టింగ్ గ్రిడ్ డ్రైనేజ్ బోర్డు సంస్థాపన తర్వాత స్థిరంగా ఉండేలా చూసుకోవాలి మరియు బాహ్య లోడ్లు మరియు వైకల్యాన్ని నిరోధించాలి.

2, అనుకూలత: డ్రైనేజీ బోర్డును సజావుగా వేయగలగడానికి మరియు డ్రైనేజీ ప్రభావాన్ని చూపేలా గ్రిడ్ నిర్మాణం వివిధ భూభాగాలు మరియు నేల పరిస్థితులకు అనుగుణంగా ఉండాలి.

3, ఆర్థిక వ్యవస్థ: నాణ్యతను నిర్ధారించే ప్రాతిపదికన, ప్రాజెక్ట్ సామర్థ్యాన్ని మెరుగుపరచడానికి మెటీరియల్ ఖర్చులు మరియు ఉత్పత్తి మరియు సంస్థాపన ఖర్చులను సహేతుకంగా నియంత్రించండి.

2. మెటీరియల్ ఎంపిక

1, ఉక్కు: ఇది అధిక బలం మరియు మన్నికను కలిగి ఉంటుంది మరియు పెద్ద ఎత్తున ప్రాజెక్టులు లేదా అధిక బేరింగ్ సామర్థ్యం అవసరమయ్యే సందర్భాలకు అనుకూలంగా ఉంటుంది.

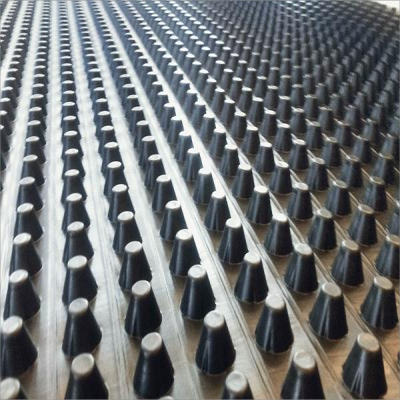

2, ప్లాస్టిక్లు: పాలీప్రొఫైలిన్ (PP), పాలిథిలిన్ (PE) వంటివి దీనికి తక్కువ బరువు, తుప్పు నిరోధకత, సులభమైన ప్రాసెసింగ్ మొదలైన ప్రయోజనాలు ఉన్నాయి మరియు వివిధ రకాల భూభాగాలు మరియు నేల పరిస్థితులకు అనుకూలంగా ఉంటాయి.

3, మిశ్రమ పదార్థాలు: FRP గ్రేటింగ్ వంటి బహుళ పదార్థాల ప్రయోజనాలను కలిపి, ఇది ఉక్కు బలం మరియు తుప్పు నిరోధకత మరియు ప్లాస్టిక్ యొక్క తేలికైన లక్షణాలు రెండింటినీ కలిగి ఉంటుంది.

3. ఉత్పత్తి ప్రక్రియ

1, మెటీరియల్ తయారీ: డిజైన్ అవసరాలకు అనుగుణంగా తగిన మెటీరియల్ని ఎంచుకుని, కటింగ్, ఇసుక వేయడం మొదలైన అవసరమైన ముందస్తు చికిత్సలను నిర్వహించండి.

2, గ్రిడ్ డిజైన్: ఇంజనీరింగ్ అవసరాలు మరియు డ్రైనేజీ బోర్డు పరిమాణానికి అనుగుణంగా సహేతుకమైన గ్రిడ్ ఆకారం మరియు పరిమాణాన్ని రూపొందించండి. నేల పరిస్థితులు, డ్రైనేజీ అవసరాలు మరియు సంస్థాపన సౌలభ్యం వంటి అంశాల ప్రకారం గ్రిడ్ల పరిమాణం మరియు అంతరాన్ని సమగ్రంగా నిర్ణయించాలి.

3, మోల్డింగ్: వెల్డింగ్, ఇంజెక్షన్ మోల్డింగ్ లేదా ప్రెస్సింగ్ ప్రక్రియలను ఉపయోగించి పదార్థాన్ని కావలసిన ఆకారం యొక్క గ్రిడ్లోకి ప్రాసెస్ చేయండి. గ్రిడ్ యొక్క ఫ్లాట్నెస్ మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి మ్యాచింగ్ ప్రక్రియలో నాణ్యతను ఖచ్చితంగా నియంత్రించాలి.

4, ఉపరితల చికిత్స: ప్రాసెస్ చేయబడిన మెష్ యొక్క ఉపరితల చికిత్స, యాంటీ-కోరోషన్ ట్రీట్మెంట్, యాంటీ-రస్ట్ ట్రీట్మెంట్ మొదలైనవి, దాని మన్నిక మరియు సేవా జీవితాన్ని మెరుగుపరుస్తాయి.

4. సంస్థాపనా దశలు

1, ఫౌండేషన్ ట్రీట్మెంట్: ఫౌండేషన్ ఉపరితలం శుభ్రంగా మరియు మృదువుగా ఉండేలా నిర్మాణ ప్రాంతంలోని శిధిలాలు మరియు ధూళిని శుభ్రం చేయండి. దెబ్బతిన్న భాగాలను మరమ్మతు చేయడం, వాటర్ఫ్రూఫింగ్ పదార్థాలకు పెయింటింగ్ వేయడం వంటి అవసరమైన చికిత్సలను ఫౌండేషన్పై నిర్వహించండి.

2, లైన్ పొజిషనింగ్: డిజైన్ అవసరాల ప్రకారం, సపోర్టింగ్ గ్రిడ్ మరియు డ్రైనేజ్ బోర్డు యొక్క ఇన్స్టాలేషన్ స్థానం మరియు వాలును నిర్ణయించడానికి ఫౌండేషన్ ఉపరితలంపై లైన్ పొజిషనింగ్.

3, సపోర్ట్ గ్రిడ్ ఇన్స్టాలేషన్: డిజైన్ అవసరాలకు అనుగుణంగా తయారు చేసిన సపోర్ట్ గ్రిడ్ను ఫౌండేషన్పై వేయండి మరియు అది దృఢంగా మరియు స్థిరంగా ఉండేలా ప్రత్యేక సాధనాలతో దాన్ని పరిష్కరించండి. తప్పుగా అమర్చడం లేదా వదులుగా ఉండకుండా ఉండటానికి గ్రిడ్ల మధ్య కనెక్షన్ గట్టిగా మరియు నమ్మదగినదిగా ఉండాలి.

4, డ్రైనేజీ బోర్డు వేయడం: సపోర్ట్ గ్రిడ్పై డ్రైనేజీ బోర్డును వేయండి, డిజైన్ అవసరాలకు అనుగుణంగా కట్ చేసి స్ప్లైస్ చేయండి. వేసే ప్రక్రియలో, ఖాళీలు లేదా ముడతలు పడకుండా ఉండటానికి డ్రైనేజీ బోర్డు సపోర్టింగ్ గ్రిడ్తో గట్టిగా కలిపి ఉండేలా చూసుకోండి.

5, ఫిక్సింగ్ మరియు కనెక్షన్: డ్రైనేజ్ బోర్డ్ దృఢంగా మరియు నమ్మదగినదిగా ఉండేలా సపోర్ట్ గ్రిడ్కు బిగించడానికి ప్రత్యేక ఫిక్సింగ్ ముక్కలను ఉపయోగించండి. వర్షపు నీరు లేదా భూగర్భ జలాలు చొరబడకుండా నిరోధించడానికి డ్రైనేజ్ బోర్డుల మధ్య కీళ్లను కూడా మూసివేయండి.

డ్రైనేజీ బోర్డు వ్యవస్థ యొక్క స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి డ్రైనేజీ బోర్డు సపోర్ట్ గ్రిడ్ ఉత్పత్తి మరియు సంస్థాపన ఒక ముఖ్యమైన లింక్ అని పైన పేర్కొన్నదాని నుండి చూడవచ్చు.సహేతుకమైన డిజైన్, జాగ్రత్తగా ఉత్పత్తి మరియు ప్రామాణిక సంస్థాపన ద్వారా, డ్రైనేజీ బోర్డు యొక్క డ్రైనేజీ ప్రభావాన్ని పూర్తిగా అమలు చేయవచ్చు మరియు ఇంజనీరింగ్ నాణ్యత మరియు మన్నికను మెరుగుపరచవచ్చు.

పోస్ట్ సమయం: ఫిబ్రవరి-20-2025