I. Auswahl und Vorbereitung der Rohstoffe

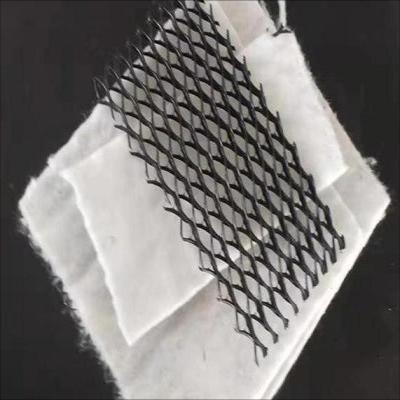

3D-geotechnisches Verbunddrainagenetz. Hauptrohstoff des Gitters sind Granulate aus hochdichtem Polyethylen (HDPE). Diese Granulate werden strengen Prüfungen unterzogen, um sicherzustellen, dass ihre Qualität den Produktionsanforderungen entspricht. Vor der Produktion werden die Rohstoffe entsprechend dem Produktionsbedarf in einem bestimmten Verhältnis für die weitere Verarbeitung gemischt.

II. Formgebungsprozess

1. Schmelzplastifizierung: Gesiebtes und gemischtes HDPE-Granulat wird dem Trockner zur Erwärmung und zum Rühren zugegeben, wodurch Feuchtigkeit und Verunreinigungen aus den Rohstoffen entfernt werden. Die Rohstoffe gelangen durch die Einfüllöffnung und werden über den Spiraltrichter in den quer verlaufenden Hochtemperatur-Extruderzylinder extrudiert. Unter den hohen Temperaturen schmelzen und plastifizieren die Rohstoffe schrittweise, wodurch eine homogene Schmelze entsteht.

2. Düsenextrusion: Nachdem das geschmolzene Material den Hochtemperaturzylinder durchlaufen hat, gelangt es in die Düsenextrusionszone. Diese besteht aus mehreren Extrusionsköpfen und Düsen. Durch die Anpassung der Position der Extrusionsköpfe und der Form der Düsen lassen sich Parameter wie Rippenabstand, Winkel und Dicke des Entwässerungsgitters steuern. Während des Extrusionsprozesses wird das geschmolzene Material in eine dreidimensionale Struktur mit Entwässerungsführungsrillen, den Rippen des Entwässerungsgitters, extrudiert.

3. Abkühlen und Strecken: Die durch die Düse extrudierten Drainagegitterrippen sollten abgekühlt und gestreckt werden, um ihre Festigkeit und Stabilität zu verbessern. Während des Abkühlprozesses verfestigen sich die Rippen allmählich und nehmen ihre Form an; während des Streckprozesses werden Länge und Breite der Rippen vergrößert, wodurch eine vollständige Drainagegitterstruktur entsteht.

III. Thermisches Verbinden und Compoundieren

Die Rückseite des dreidimensionalen Geokomposit-Drainagegitters wird mit einem Trägermaterial wie Geotextilvlies oder einer wasserdichten Geokunststoffdichtungsbahn verbunden. Vor der Produktion wird das Trägermaterial geprüft und entsprechend den Produktionsanforderungen auf seine Qualität geprüft und nachbearbeitet. Es wird außerdem auf die benötigte Größe und Form zugeschnitten. Anschließend werden das vorbereitete Trägermaterial und die Rippen des Drainagegitters thermisch verbunden. Durch die Steuerung von Parametern wie Heiztemperatur und Druck entsteht während des thermischen Verbindungsprozesses eine feste Schicht zwischen Trägermaterial und Rippen. Die Position und Ausrichtung von Trägermaterial und Rippen werden so angepasst, dass das verbundene Drainagegitter eine ebene Oberfläche und eine gute Drainageleistung aufweist.

IV. Qualitätskontrolle und Prüfung

Im Produktionsprozess von 3D-Geokomposit-Drainagegittern spielen Qualitätskontrolle und -prüfung eine entscheidende Rolle. Durch strenge Qualitätskontrollmaßnahmen und Prüfverfahren wird sichergestellt, dass die Drainagegitter den relevanten Normen und Anforderungen entsprechen. Dazu gehört die regelmäßige Prüfung der Rohstoffe, um eine gleichbleibende und zuverlässige Qualität zu gewährleisten. Während des gesamten Produktionsprozesses werden alle relevanten Parameter, wie Schmelztemperatur, Extrusionsdruck und Abkühlgeschwindigkeit, in Echtzeit überwacht und erfasst, um einen stabilen und kontrollierbaren Ablauf zu gewährleisten.

V. Anwendungen und Vorteile

Dreidimensionale Geokomposit-Drainagegitter finden vielfältige Anwendung. Bei der Flurbereinigung dienen sie der Geländeanpassung und -entwässerung und verbessern so die Flächennutzung. Im Straßenbau werden sie zur Verstärkung und Entwässerung des Untergrunds eingesetzt, wodurch die Tragfähigkeit und Lebensdauer der Straßen erhöht werden. Im Wasserbau dienen sie der Verstärkung und Entwässerung von Stauseen, Flüssen und Kanälen und verbessern deren Sicherheit und Stabilität. Darüber hinaus finden sie Anwendung in der Deponie-, Bahn- und Tunnelentwässerung sowie in weiteren Bereichen.

Die Vorteile des dreidimensionalen Geokomposit-Drainagenetzes zeigen sich vor allem in folgenden Aspekten:

1. Hervorragende Drainageleistung, die angesammeltes Wasser im Boden abführen kann;

2. Hohe Tragfähigkeit, wodurch die Scherfestigkeit und Tragfähigkeit des Bodens erhöht werden können;

3. Einfache Konstruktion, leicht zu verlegen und zu befestigen;

4. Korrosionsbeständigkeit, Säure- und Laugenbeständigkeit, lange Lebensdauer.

Veröffentlichungsdatum: 05.03.2025