一. કાચા માલની પસંદગી અને તૈયારી

3D જીઓટેકનિકલ કમ્પોઝિટ ડ્રેનેજ નેટવર્ક જાળીનો મુખ્ય કાચો માલ ઉચ્ચ-ઘનતા પોલિઇથિલિન (HDPE) ગ્રાન્યુલ્સ) છે. આ ગોળીઓની ગુણવત્તા ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે કડક તપાસ અને નિરીક્ષણ કરવામાં આવે છે. ઉત્પાદન પહેલાં, કાચા માલને અનુગામી પ્રક્રિયા માટે ઉત્પાદન માંગ અનુસાર ચોક્કસ પ્રમાણમાં મિશ્રિત કરવા જોઈએ.

二. મોલ્ડિંગ પ્રક્રિયા

1, ઓગળેલા પ્લાસ્ટિસાઇઝિંગ: સ્ક્રીન કરેલ અને મિશ્રિત HDPE ગ્રેન્યુલ્સને ગરમ કરવા અને હલાવવા માટે ડ્રાયરમાં ઉમેરવામાં આવે છે, જે કાચા માલમાં ભેજ અને અશુદ્ધિઓ દૂર કરી શકે છે. કાચા માલ ફીડિંગ ઓપનિંગમાં પ્રવેશ કરે છે અને સર્પાકાર ફનલ દ્વારા ટ્રાન્સવર્સ ઉચ્ચ-તાપમાન બેરલમાં બહાર કાઢવામાં આવે છે. ઉચ્ચ તાપમાનની સ્થિતિમાં, કાચા માલ ધીમે ધીમે ઓગળવામાં આવે છે અને પ્લાસ્ટિસાઇઝ કરવામાં આવે છે, જે એકસમાન ઓગળવા માટેનું કારણ બની શકે છે.

2, ડાઇ એક્સટ્રુઝન: પીગળેલા પદાર્થ ઉચ્ચ-તાપમાન બેરલમાંથી પસાર થયા પછી, તે ડાઇ એક્સટ્રુઝન ઝોનમાં પ્રવેશ કરે છે. ડાઇ એક્સટ્રુઝન ઝોનમાં બહુવિધ એક્સટ્રુઝન હેડ અને ડાઈ હોય છે. એક્સટ્રુઝન હેડની સ્થિતિ અને ડાઈના આકારને સમાયોજિત કરીને, ડ્રેનેજ ગ્રીડના પાંસળી અંતર, કોણ અને જાડાઈ જેવા પરિમાણો નિયંત્રિત કરી શકાય છે. એક્સટ્રુઝન પ્રક્રિયા દરમિયાન, પીગળેલા પદાર્થને ડ્રેનેજ માર્ગદર્શિકા ખાંચો, એટલે કે ડ્રેનેજ ગ્રીડની પાંસળીઓ સાથે ત્રિ-પરિમાણીય અવકાશ માળખામાં બહાર કાઢવામાં આવે છે.

૩,ઠંડક અને ખેંચાણ: ડાઇ દ્વારા બહાર કાઢવામાં આવેલી ડ્રેનેજ ગ્રીડ પાંસળીઓને ઠંડી અને ખેંચવી જોઈએ જેથી તેની મજબૂતાઈ અને સ્થિરતામાં સુધારો થાય.ઠંડક પ્રક્રિયા દરમિયાન, પાંસળીઓ ધીમે ધીમે મજબૂત બને છે અને આકાર લે છે; ખેંચાણ પ્રક્રિયા દરમિયાન, પાંસળીઓની લંબાઈ અને પહોળાઈ વિસ્તૃત થાય છે, જે સંપૂર્ણ ડ્રેનેજ ગ્રીડ માળખું બનાવવા માટે સક્ષમ બનાવે છે.

三. થર્મલ બોન્ડિંગ અને કમ્પાઉન્ડિંગ

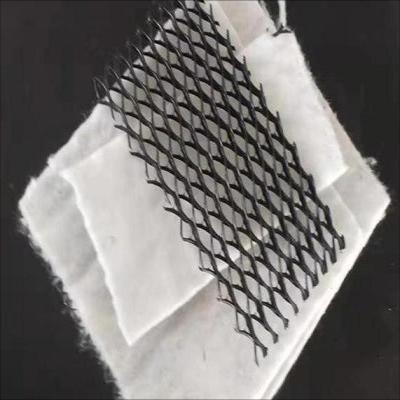

ત્રિ-પરિમાણીય જીઓકોમ્પોઝિટ ડ્રેનેજ ગ્રીડની બીજી બાજુ નોન-વોવન જીઓટેક્સટાઇલ અથવા એન્ટી-સીપેજ જીઓમેમ્બ્રેન જેવી બેઝ ફેબ્રિક સામગ્રી સાથે બંધાયેલ હોવી જોઈએ. ઉત્પાદન પહેલાં, બેઝ કાપડનું નિરીક્ષણ અને સમાપ્ત કરવું જોઈએ જેથી ખાતરી કરી શકાય કે તેની ગુણવત્તા ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરે છે. ઉત્પાદન જરૂરિયાતો અનુસાર બેઝ ફેબ્રિકને યોગ્ય કદ અને આકારમાં કાપવું પણ જરૂરી છે. પછી તૈયાર બેઝ કાપડ અને ડ્રેનેજ ગ્રીડ પાંસળીઓને થર્મલી બોન્ડ અને કમ્પાઉન્ડ કરવામાં આવે છે. થર્મલ બોન્ડિંગ પ્રક્રિયા દરમિયાન, હીટિંગ તાપમાન અને દબાણ જેવા પરિમાણોને નિયંત્રિત કરીને બેઝ કાપડ અને ડ્રેનેજ ગ્રીડ પાંસળીઓ વચ્ચે એક મજબૂત બોન્ડિંગ સ્તર બનાવવામાં આવે છે. કમ્પાઉન્ડેડ ડ્રેનેજ ગ્રીડમાં સપાટ સપાટી અને સારી ડ્રેનેજ કામગીરી હોય તેની ખાતરી કરવા માટે બેઝ કાપડ અને પાંસળીઓ વચ્ચેની સ્થિતિ અને દિશાને પણ સમાયોજિત કરો.

ગુણવત્તા નિયંત્રણ અને પરીક્ષણ

3D જીઓકોમ્પોઝિટ ડ્રેનેજ ગ્રીડની ઉત્પાદન પ્રક્રિયામાં, ગુણવત્તા નિયંત્રણ અને નિરીક્ષણ ખૂબ જ મહત્વપૂર્ણ છે. કડક ગુણવત્તા નિયંત્રણ પગલાં અને પરીક્ષણ પદ્ધતિઓ દ્વારા, ડ્રેનેજ ગ્રીડની ગુણવત્તા સંબંધિત ધોરણો અને આવશ્યકતાઓને પૂર્ણ કરે છે તેની ખાતરી કરી શકાય છે. કાચા માલની સ્થિર અને વિશ્વસનીય ગુણવત્તા સુનિશ્ચિત કરવા માટે કાચા માલના નિયમિત પરીક્ષણનો સમાવેશ થાય છે; ઉત્પાદન પ્રક્રિયા દરમિયાન, ઉત્પાદન પ્રક્રિયા સ્થિર અને નિયંત્રણક્ષમ છે તેની ખાતરી કરવા માટે ગલન તાપમાન, એક્સટ્રુઝન દબાણ, ઠંડક ગતિ અને અન્ય પરિમાણો સહિત તમામ લિંક્સનું રીઅલ-ટાઇમ મોનિટરિંગ અને શોધ હાથ ધરવામાં આવવી જોઈએ.

ઉપયોગો અને ફાયદા

ત્રિ-પરિમાણીય જીઓકોમ્પોઝિટ ડ્રેનેજ ગ્રીડમાં વિશાળ શ્રેણીના ઉપયોગો છે. જમીન એકત્રીકરણમાં, તેનો ઉપયોગ જમીન સમતળ કરવા અને ડ્રેનેજ માટે થઈ શકે છે, જમીન ઉપયોગ દરમાં સુધારો કરે છે. રસ્તાના બાંધકામમાં, તેનો ઉપયોગ સબગ્રેડના મજબૂતીકરણ અને ડ્રેનેજ માટે થઈ શકે છે, જે રસ્તાઓની બેરિંગ ક્ષમતા અને સેવા જીવન વધારે છે. જળ સંરક્ષણ પ્રોજેક્ટ્સમાં, તેનો ઉપયોગ જળાશયો, નદીઓ અને ચેનલોના મજબૂતીકરણ અને ડ્રેનેજ માટે થઈ શકે છે, અને જળ સંરક્ષણ પ્રોજેક્ટ્સની સલામતી અને સ્થિરતામાં સુધારો કરી શકાય છે. તેનો ઉપયોગ લેન્ડફિલ ડ્રેનેજ, રેલ્વે ડ્રેનેજ, ટનલ ડ્રેનેજ અને અન્ય ક્ષેત્રોમાં પણ થઈ શકે છે.

ત્રિ-પરિમાણીય જીઓકોમ્પોઝિટ ડ્રેનેજ ગ્રીડના ફાયદા મુખ્યત્વે નીચેના પાસાઓમાં પ્રતિબિંબિત થાય છે:

1, ઉત્તમ ડ્રેનેજ કામગીરી, જે જમીનમાં સંચિત પાણીને દૂર કરી શકે છે;

2, મજબૂત બેરિંગ ક્ષમતા, જે માટીની શીયર સ્ટ્રેન્થ અને બેરિંગ ક્ષમતા વધારી શકે છે;

3, સરળ બાંધકામ, બિછાવે અને ઠીક કરવામાં સરળ;

4, કાટ પ્રતિકાર, એસિડ અને આલ્કલી પ્રતિકાર, લાંબી સેવા જીવન.

પોસ્ટ સમય: માર્ચ-05-2025